ويقول الخبراء إن البراغي التي تثبت الشاشة على هيكل تيتان قد تتسبب في إضعاف غلاف ألياف الكربون تدريجيا وسحقه تحت سطح البحر عندما يصل إلى عتبة.

استحوذت مأساة غرق غواصة تيتان في قاع المحيط الأطلسي في 23 يونيو/حزيران على اهتمام وسائل الإعلام والخبراء. فإلى جانب التعليقات حول أخطاء في التصميم والهيكل أو الغوص في أعماق تيتان، أثار الخبراء أيضًا فرضية فشل المواد.

تشير تقارير إلى أن شركة OceanGate المُصنِّعة قد حوّلت سفينة Titan بشكل تعسفي من سفينة استشعار علمية عن بُعد إلى سفينة سياحية للركاب. تُظهر صور عملية البناء التي نشرتها OceanGate أن الشركة ثبّتت شاشتي عرض مباشرةً على هيكل السفينة، المُغطّى بألياف الكربون من الخارج، كما أعلن الرئيس التنفيذي ستوكتون راش.

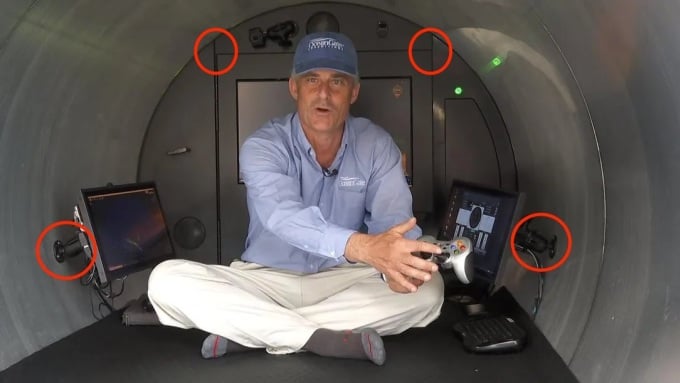

يظهر في فيديو تعريفي لغواصة تيتان شاشتان مثبتتان بمسامير على الهيكل ومُثبتتان يدويًا (أعلاه) في الغواصة. الصورة: OceanGate

هذا أمرٌ محظور، لأن ألياف الكربون أقوى بخمس مرات من الفولاذ، لكنها هشة للغاية، وغالبًا ما تُخلط بغراء الراتنج لتلتصق بسطح المادة المراد تغطيتها. تُصنع هذه العملية من طبقات فوق بعضها، على غرار لصق طبقات الورق بالغراء.

لذا، لن يكون هيكل ألياف الكربون مجرد صفيحة متجانسة، بل مركبًا من ألياف الكربون والراتنج. وقد أطلقت شركة OceanGate على هذه المادة اسم "مركب ألياف الكربون" في براءة اختراع مُنحت لها عام ٢٠٢١.

نظرًا لكونه مركبًا، توجد فجوات مجهرية في بنية ألياف الكربون لا يستطيع الراتنج ملؤها. تُشير شركة OceanGate إلى أن نسبة الفراغات أقل من 1%، ولكن هذه النسبة غير مُحددة بدقة. يُمكن أن يكون للفرق بين نسبة فراغات 0.99% و0.0000000000001% تأثير كبير على الهيكل الهيكلي العام، بالإضافة إلى معدل تكسر المادة.

ستؤدي طريقة حفر الشاشة وتثبيتها على الهيكل إلى إحداث شقوق صغيرة في السطح المركب من الداخل. بعد غطسات عديدة لزيارة حطام تيتانيك على عمق 3800 متر، يتعرض هيكل تيتان لضغط كبير باستمرار لفترة طويلة، مما يتسبب في انتشار الشقوق بسرعة تفوق سرعة الزجاج المكسور.

يمكن مقارنة هذه الظاهرة بصورة نهر جليدي به ثقب على سطحه. يكون الشق صغيرًا في البداية، لكن تدريجيًا، وبعد كل دقّة قوية وطويلة، سيتسبب في انشقاق كتلة جليدية ضخمة تمتد لمئات الأمتار، مما يؤدي إلى تشقق كتلة كبيرة من الجليد.

تشتهر ألياف الكربون بقوتها، ولكن ليست القوة الانضغاطية هي العامل الأساسي لتحمل الضغط في قاع المحيط، ولكن قوة الشد هي التي تمنع الإطار من التمدد والكسر.

تتشقق ألياف الكربون المركبة ببطء أكثر من ألياف الكربون النقية، مما يؤدي إلى حدوث عملية التشقق تدريجيًا، وتكون الشقوق الهيكلية صغيرة جدًا بحيث لا يمكن اكتشافها من الخارج. يزداد معدل التشقق داخل طبقة ألياف الكربون نفسها من طبقة إلى أخرى، مما يؤدي إلى اتساع الشقوق تدريجيًا حتى يصبح الهيكل الداخلي ضعيفًا للغاية.

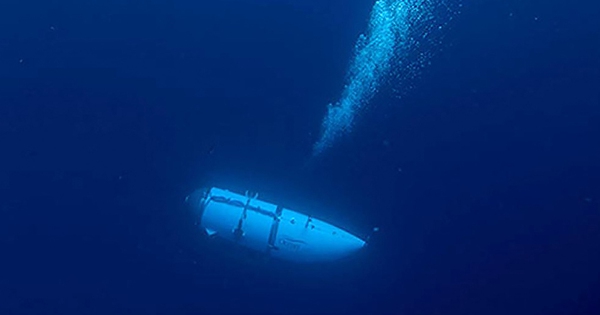

عندما تتوافر كل الظروف، فإن مجرد اصطدام بسيط، أو دفع انزلاقي مع أي جسم في قاع المحيط، يكفي للتسبب في انهيار مروع للغواصة تيتان، ما يودي بحياة 5 أشخاص كانوا على متنها.

في هذه الحالة، سينهار هيكل ألياف الكربون المركب فجأةً، رغم أن الرحلات السابقة كانت طبيعية. وهذا يُفسر كون رحلات تيتان السابقة طبيعية، لكن الرحلة الأخيرة في 18 يونيو كانت عندما وصلت المركبة الفضائية إلى نقطة الانهيار.

حتى لو كانت هناك فجوة معينة بين هيكل التيتانيوم والغلاف الخارجي المصنوع من ألياف الكربون بحيث لا تسبب فتحات البراغي التشقق، فإن الحفر في هيكل التيتانيوم للسفينة يخلق أيضًا فرصة لحدوث الصدأ على المعدن بشكل أسرع.

يعتبر التيتانيوم أقل عرضة للصدأ من الحديد والنحاس، ولكن لون الهيكل ليس من التيتانيوم الخالص، بل يشبه سبيكة التيتانيوم كما تعلن شركة OceanGate، أو مادة فولاذية صلبة تشبه تلك التي تستخدمها البحرية الأمريكية للغواصات.

عملية لفّ ألياف الكربون حول هيكل تيتان. المصدر: OceanGate

يمكن لشركة OceanGate استخدام سبيكة بدلاً من التيتانيوم الخالص في صناعة هيكل السفينة، مما يقلل تكاليف التصنيع، ولكنه في الوقت نفسه يجعله أكثر عرضة للصدأ. في هذه الحالة، ستكون مواقع البراغي دائمًا أول من يصدأ، مما يزيد من خطر انتشار الصدأ وإضعاف الهيكل المحيط به.

من المرجح أن سفينة OceanGate قد أُضيفت إليها براغي إضافية، إذ كان يجري تحويلها لنقل السياح، وكانت بحاجة إلى تركيب المزيد من معدات المراقبة. إضافةً إلى ذلك، كانت لحامات إطار الأبواب خشنة للغاية، دون أي حماية إضافية من الصدأ أو التآكل، على غرار تصميم نوافذ شرفة منزل.

في تكنولوجيا المواد، يكون الجانب السفلي من اللحام هو الأكثر عرضة للصدأ والتدهور الهيكلي بسبب ملامسة مادتين مختلفتين على الأقل.

إن مخاطر هذه الطريقة أعلى حتى من مخاطر طريقة التثبيت بالبراغي. قد يحتوي اللحام على رابط معدني، مما يؤدي إلى انتشار الصدأ بسرعة نتيجة التآكل الكهروكيميائي عند تعرضه للرطوبة العالية. وللحد من هذه المخاطر، يمكن للمصنّع تغطية هذه اللحامات بغشاء رقيق مضاد للتآكل والتآكل لحماية المادة والهيكل من العوامل البيئية، ولكن لا يوجد دليل على أن شركة OceanGate قد طبقت هذا الإجراء الأمني.

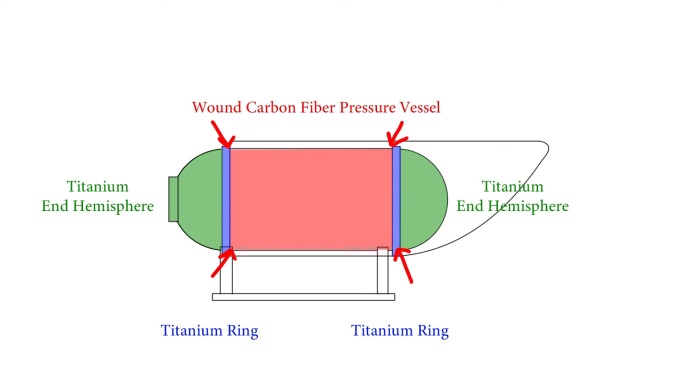

يُظهر تصميم تيتان، المُسجَّل في براءة اختراع أوشن جيت الأصلية، أن السفينة مُستوحاة من الجيل الأول من غواصة أعماق البحار ألفين دي إس في، والتي لا تزال قيد الاستخدام حتى اليوم. فبدلاً من استخدام الشكل الكروي التقليدي لتحسين القدرة على تحمّل الضغط من جميع الاتجاهات، حوّل السيد راش تيتان إلى أنبوب لاستيعاب المزيد من الركاب.

صُنع جانبا الجرة من التيتانيوم، بينما غُطي الإطار الأسطواني المركزي بطبقات من ألياف الكربون بسمك حوالي 13 سم. صُممت الأسطوانة المركزية لتحمل القوة الرئيسية، وهي المنطقة التي خضعت للتثبيت بالمسامير واللحام.

يتميز تصميم غواصة OceanGate بطرفين وحلقة من التيتانيوم تُعزز نقطة الاتصال. تصميم: Oceanliner Designs

قد يساعد الطلاء الكربوني الذي يبلغ سمكه 13 سم السفينة على زيادة مقاومتها للضغط الخارجي، ولكنه أيضًا يزيد من هشاشتها بشكل غير مقصود ويجعل من الصعب ملاحظة الشقوق الصغيرة جدًا داخل بنية الطبقة.

الوصلات بين جسم الأنبوب ورأس وذيل التيتانيوم ليست مطبوعة بتقنية الطباعة ثلاثية الأبعاد من دفعة واحدة، بل تُلحم معًا باستخدام آلية إحكام، مما يُهدد بإضعاف الهيكل الميكانيكي. الهيكل العام ضعيف جدًا بسبب استخدام مواد مختلفة، بما في ذلك ألياف الكربون والتيتانيوم والزجاج الأكريليكي. لكل مادة قوة وتمدد وهشاشة مختلفة في نفس البيئة.

وهذا أيضًا هو سبب تفضيل تقنية الطباعة ثلاثية الأبعاد لتصنيع هياكل المركبات الفضائية، على الرغم من أنها أغلى بكثير من طريقة التجميع. بفضل هذه التقنية، لا يحتاج المصنعون إلا إلى الطباعة ثلاثية الأبعاد مرة واحدة للحصول على منتج كامل، مهما كان تصميمه معقدًا، دون أي لحام أو براغي، مما يُقلل من المخاطر على الهيكل العام.

في براءة اختراعها، ذكرت شركة OceanGate أنها اختبرت غواصة Titan بأمان عند ضغوط تتراوح بين 5000 و6000 رطل/بوصة مربعة (أي ما يعادل 400 ضعف الضغط الجوي). يُعادل هذا الضغط الاختباري الضغط الذي ستواجهه الغواصة على عمق 4000 متر.

لكن من حيث عملية تقييم السلامة، يُعد هذا خطأً جسيمًا للغاية. تقع على عاتق الشركة المصنعة مسؤولية ضمان قدرة المنتج على تحمل ظروف أشد بكثير من ظروف الاستخدام العادي. كان ينبغي على OceanGate ضمان قدرة Titan على تحمل ضغط يتراوح بين 8000 و10000 رطل لكل بوصة مربعة على الأقل قبل السماح لها بالعمل بانتظام عند 6000 رطل لكل بوصة مربعة، بدلاً من السماح لها بنقل السياح بأقصى مستوى وفقًا لنتائج الاختبار.

كما أثارت تكتيكات التسويق التي اتبعتها شركة OceanGate لسفينة Titan ورحلاتها الاستكشافية تساؤلات حول ما إذا كانت عمليات التفتيش المتعلقة بالسلامة قد أجريت وفقًا للمعايير الدولية.

تم نقل حطام الغواصة تيتان إلى ميناء سانت جون، كندا، في 28 يونيو. الصورة: وكالة أسوشيتد برس

زعمت شركة أوشن جيت أن غواصتها حديثة العهد لدرجة أنها تتجاوز معايير السلامة المعتادة، ولا يمكن لأي جهة تفتيشها. من ناحية أخرى، استخدمت أوشن جيت مفهوم "سبائك التيتانيوم - ألياف الكربون" غير المُثبت في براءة اختراعها، بدلاً من تعريف المادة بوضوح بأنها "سبائك التيتانيوم" وليس مركب التيتانيوم الخالص وألياف الكربون، وليس ألياف الكربون الخالصة.

في الواقع، يمكن للمصنعين استخدام مواد جديدة أقوى وأكثر متانة وصلابة، لكن عليهم دائمًا ضمان معايير سلامة أعلى من الحد الأدنى. التجديد الذاتي ووضع معايير السلامة الخاصة بك ينطوي دائمًا على احتمالية وقوع حوادث.

تمثل المقالة آراء المؤلف دانج نهات مينه، وهو حاليًا مرشح للحصول على درجة الدكتوراه في مركز مجلس البحوث الأسترالي للهندسة السطحية المتقدمة للمواد (ARC SEAM)، ومقره في جامعة سوينبورن للتكنولوجيا في ملبورن.

دانج نهات مينه

[إعلان 2]

رابط المصدر

![[صورة] حرفة نسج قبعة حصان فو جيا الفريدة](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/10/1760084018320_ndo_br_01-jpg.webp)

![[صورة] افتتاح مهرجان الثقافة العالمي في هانوي](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/10/1760113426728_ndo_br_lehoi-khaimac-jpg.webp)

![[صورة] مدينة هوشي منه تتزين بالأعلام والزهور عشية انعقاد المؤتمر الحزبي الأول للفترة 2025-2030](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/10/1760102923219_ndo_br_thiet-ke-chua-co-ten-43-png.webp)

تعليق (0)